新型复合模在锻造生产中的应用

文:李养娟 陕西法士特齿轮有限责任公司

本文介绍了一种新型的冲孔切边复合模结构,采用矩形弹簧来保证锻件的压紧和冲孔切边后的脱离,结构简单,且锻件质量良好,尤其是对于薄壁锻件,优势更加明显。此设计也极易实现闭式锻造的冲孔工序,对提高企业竞争力有重要的意义。

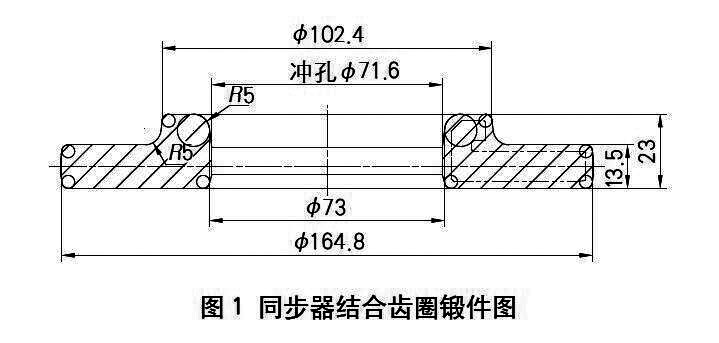

随着锻造技术和设备的不断改进,闭式锻造越来越多的应用于生产中。但是对于薄壁锻件,最好是通过开式锻造来完成制坯。所谓薄壁锻件是指锻件厚度H与直径D之比小于0.2的锻件。此类锻件轮缘太薄,闭式锻造容易出现一侧充不满一侧出毛刺的情况,而开式锻造,可通过两三次的锻打来保证充满性,且飞边也可以补偿不易充满的地方。使用传统复合模生产薄壁锻坯易出现冲孔切边后变形,同时也容易在外缘端面留下一个小凸台,增加了后续机加难度。而新型复合模设计能避免上述问题,也很容易实现单独的冲孔工序。这里我们以同步器结合齿圈为例,介绍采用复合模的优势,图1为同步器结合齿圈锻件图。

新型复合模结构设计和工作过程

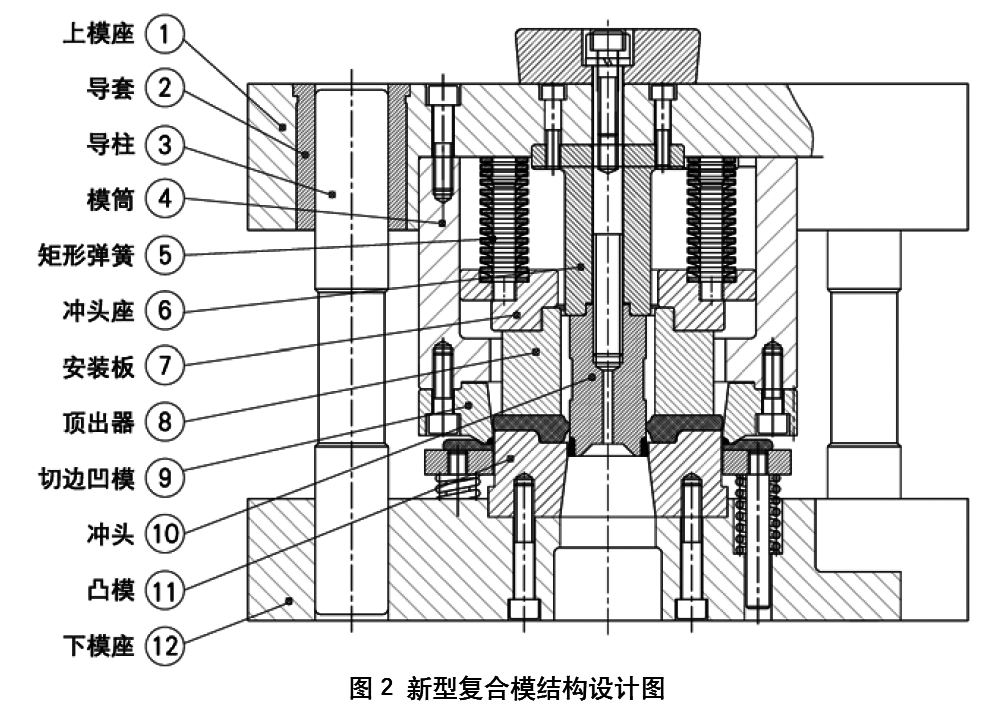

新型复合模结构设计与常规复合模相比,去掉了拉杆和退科板装置,增加了矩形弹簧装置,弹簧的定位是通过销子固定在安装板上,新型复合模设计如图2所示。在冲孔切边时,随着滑块向下移动,矩形弹簧逐渐被压缩同时带动顶出器将工件压住,同时冲头冲掉连皮后,弹簧还处于压缩状态,此时飞边被切掉,然后工件靠弹簧的回复变形脱离顶出器,完成冲孔切边过程。

新型复合模的设计要点

新型复合模设计中有以下几个关键点:

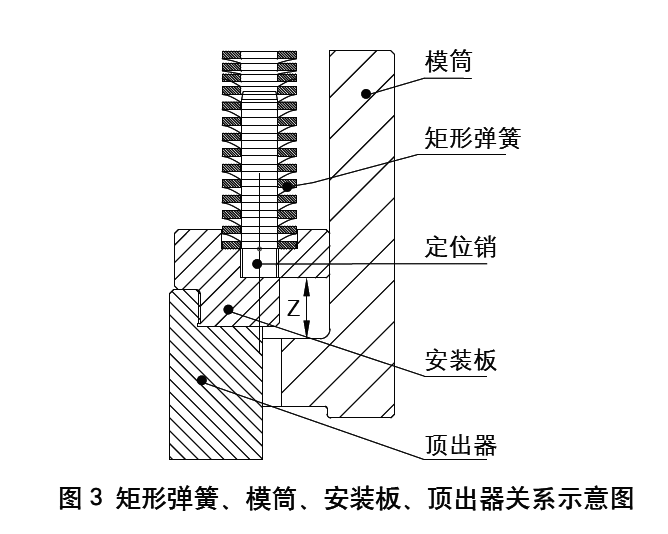

(1)矩形弹簧的选择:矩形弹簧作为标准件,选择的主要依据为载荷力的大小(N)、弹簧压缩量(F)、自由长度(L)及直径(D、d)。载荷力应保证在冲孔切边时能顺利冲掉连皮和飞边。而弹簧压缩量是在保证能顺利冲孔切边的同时,使得弹簧在回复的过程中工作能脱离顶出器,从而可以省去退料板装置。安装板到模筒的距离(Z)是根据弹簧压缩量设定的。通常比弹簧工作压缩量大5mm左右。弹簧在使用时,应有一定的预压量,保证弹簧在稳定状态下工作。且当弹簧L/d大于2.6时,应设有导向装置。此设计将弹簧穿在定位销上,起到导向作用。弹簧的使用与压缩量有关。压缩量越小,寿命越长。所以在满足生产使用的情况下,长的使用寿命对企业降低生产成本、缩短更换模具时间具有很重要的意义。

(2)顶出器的定位及导向。顶出器是以螺纹连接的方式固定在弹簧安装板上的,而弹簧安装板与筒壁之间为小间隙配合,从而起到了定位导向的作用。如图3所示。顶出器与安装板之间是M100螺距为3mm的特殊螺纹,既能保证顶出器的强度,同时也便于更换。

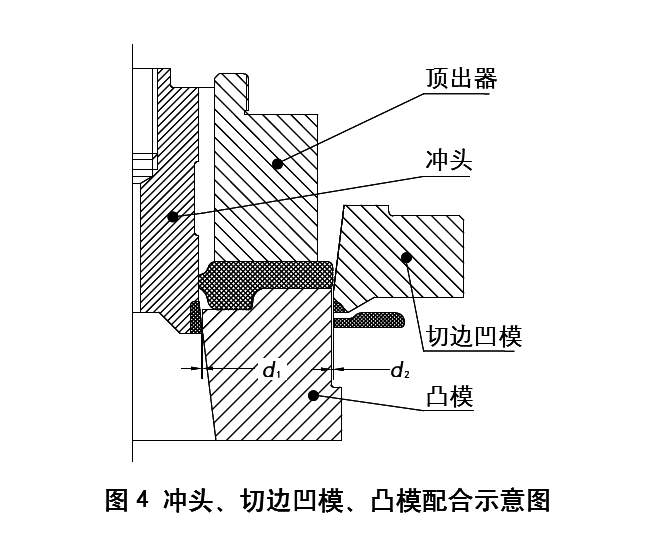

(3)切边凹模与凸模及冲头之间的间隙配合。在冲孔切边时,凹模、凸模及冲头的间隙对于工作件的质量有很大的影响,如图4所示。根据长期生产积累的经验,通常情况下根据工件的大小d1和d2取0.8-1.25mm之间,这样能有效的保证冲孔切边的质量。

新型复合模结构在生产中的优势

新型复合模结构在生产中有以下优势:

(1)适用面广。对于普通的片齿件及结合齿圈类的薄壁件,都能保证良好的冲孔切边质量。尤其是对于薄壁类件,既解决了过去切边后在锻件外缘处存在小凸台的情况,同时省去了冲孔切边后的整形工序。

(2)模具更换效率高。通常情况下只需要更换顶出器、冲头、凸模及切边凹模即可,且易实现快速更换,提高生产效率。

(3)通用性强。随着闭式无飞边锻造广泛应用,此设计只需去掉切边凹模,即可实现冲孔工序,且工件质量好。

结束语

这种新型复合模结构,适用于开式锻造下的冲孔切边工序,也适用于闭式无飞边锻造的冲孔工序。既能保证冲孔切边后的产品质量,又极易实现产品更换,对提高生产效率及产品质量有很重要的意义。

上一篇:名词解释

下一篇:名词解释