一种新型结构汽车变速器接合齿轮倒锥成形模具的研发

本文通过模具设计与加工技术的创新,开发出一种新型接合齿轮倒锥成形模具,实现接合齿轮向倒锥角度一次加工完成。齿部倒锥角度精度和疲劳强度显著提高,其倒锥模具结构简单、制作容易、安装方便、通用性好、精度高、互换性好、寿命高。

汽车行驶的速度调节是通过变速器中变速齿轮接合齿与接合套连接来实现的。为了防止汽车在行驶中脱挡,通常需将接合齿设计有倒锥角度,即接合齿沿轴线方向外端齿宽大于内端齿宽。接合齿轮是自动变速箱主要零件,其加工质量决定自动变速箱质量,也决定着整车质量。接合齿轮传统加工方法是插削加工,尽管这种生产方式能够实现切削成形加工,但是生产效率低下、产品精度差、耗材多,而且切削加工造成坯料的金属纤维组织被切断,显著降低接合齿轮的疲劳强度,在使用过程中断齿现象时有发生。同时在加工过程存在退刀槽,这不可避免的增加了轴向尺寸对汽车变速器要求结构紧凑性是极大不利因素。现有技术的倒锥模能够实现接合齿轮齿部倒锥成形,但是倒锥模具结构复杂、调模难度大、生产效率低、成形精度差、模具制作成本高,不适合大批量生产使用。

成形技术方案

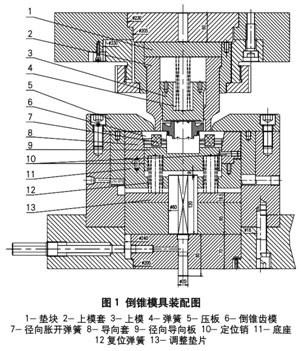

本方案汽车变速器接合齿轮倒锥成形模具由倒锥成形组合上模与倒锥成形组合下模组成。倒锥成形组合上模由垫块、上模套、弹簧和上模构成。倒锥成形组合下模由压板、导向套、倒锥齿模、径向胀开弹簧、径向导向板、底座、定位销、调整垫片和复位弹簧构成。图1所示为倒锥成形模具装备图。

具体实施方案:(1)该模具装配于压力机上,组合齿模的齿部按照工件接合齿齿形精确加工,工作时,将工件的接合齿部放入齿模的齿槽中,并彼此吻合,(2)在压力机的作用下,倒锥上模先与工件上端面接触,在弹簧压力作用下工件与组合齿模紧紧地相贴在一起;(3)上模套下平面压着组合齿模上端面,使所有齿片与工件同时沿导向套内锥面向下滑动,组合齿模在向下滑动的同时沿径向导向块60°锥面槽作径向运动,从而完成接合齿齿部的倒锥成形;(4)压力机滑块上升,位于底座上的弹簧向上运动,齿片内槽径向胀开弹簧向外径方向回弹,带动径向导向块、组合齿模、工件复位。

模具结构设计与创新

倒锥齿模

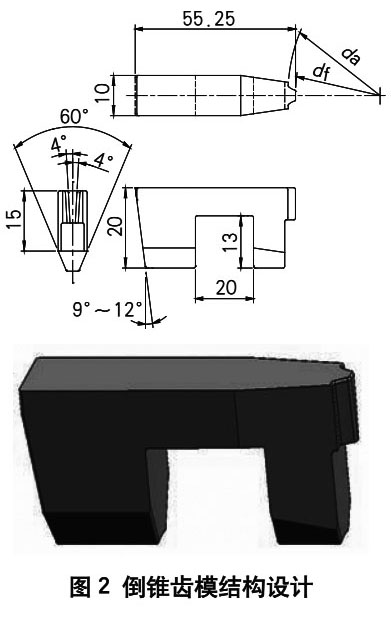

倒锥齿模分割成单个齿片,齿片数量与产品的齿数相同,齿片外侧为上端面大于下端面的9°~12°锥面;齿片内侧为倒锥角度度工作齿模,齿模齿部设有轴向齿和齿槽,各个齿的两侧面设有锥度,齿部上部齿宽大于下部齿宽;齿片下端面为60°夹角的径向导向斜面,两径向导向斜面与齿片中心对称分布。齿片下端开20mm×13mm的开口槽,用于安装径向胀开弹簧。倒锥齿模结构设计如图2所示。

在倒锥齿模外侧设计9°~12°的锥面,不但可以提供足够大的径向分力,而且在沿锥面滑动时很流畅,可以顺利完成径向挤压倒锥成形,并且不会出现自锁现象。

齿片可以单独加工,在同一加工基准下可以多加工2~4片备用齿片。在倒锥过程如出现个别齿片异常磨损或损坏时,可以更换备用齿片,不会影响倒锥质量,此设计可以提高倒锥模具寿命2~4倍。解决现有倒锥模具只要一个齿片损坏,整副模具只能报废的问题。

齿片损坏形式一般为磨损,通过不断试验,对齿片表面进行氮化钛或氮化铝钛等PVD处理,有效地减缓齿部磨损速度,可以提高齿片1~2倍的寿命。

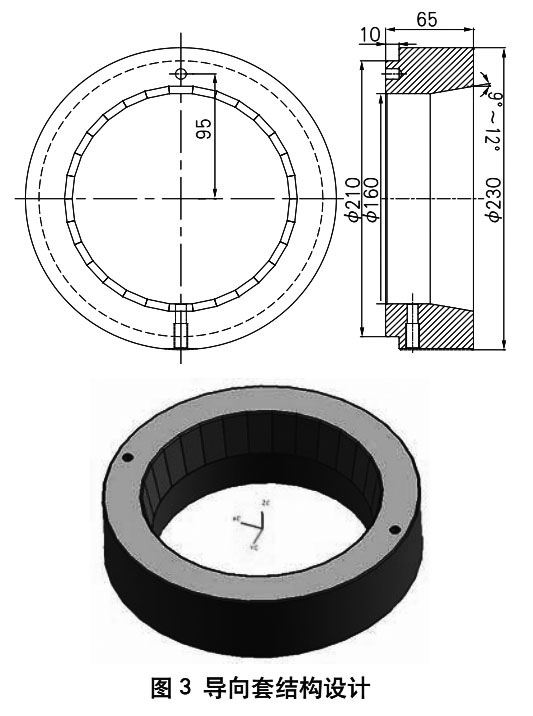

导向套

导向套内锥面为上端外接圆直径大于下端直径的正多边形棱柱面,棱住面数和倒锥齿模分割齿数一致,棱柱面为9°~12°锥面并与齿片外侧锥面相配,工作时做相对滑动。图3所示为导向套结构设计。

原有倒锥模具导向套与倒锥齿模一起配作加工,倒锥齿模一旦报废,导向套只能跟着报废,造成较大浪费。倒锥模具部件不能通用,使每副倒锥模具加工时间相对较长。通过模具设计和模具加工技术创新,导向套设计为通用件并采用单独加工,因此只要导向套锥面数与倒锥齿模齿数相同就可以通用。对导向套内锥面进行氮化钛或氮化铝钛等PVD处理,有效地减缓锥面磨损速度,可以提高导向套1~2倍的寿命。

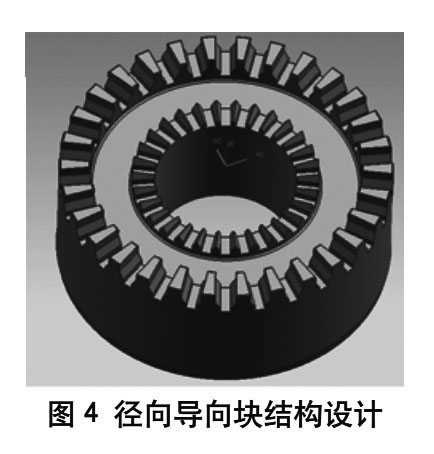

径向导向块

径向导向块上端面沿轴线开60°的锥面槽,槽底宽为5mm,并且两锥面与轴线对称分布,锥面槽数与倒锥齿模为分割齿数一致。径向导向块下端面沿中心分布∮31mm×6mm的孔,用于安装顶出弹簧。图4所示为径向导向块结构设计。

原有倒锥模具设计时,齿片为自由浮动,以接合齿齿部来进行定心,接合齿精整精度直接影响倒锥精度。在倒锥过程中的各部位的润滑状况、各种杂质进入模控均有可能影响倒锥精度,不可避免地造成产品径向跳动波动大,可靠性差的问题。针对此问题,在径向导向块设计了径向60°锥面导向槽,组合齿片在倒锥工作时沿锥面槽作往返滑动,使齿片的径向定心稳定可靠,消除倒锥生产过程中各种因素对产品径向跳动的影响。径向导向块设计创新,使产品倒锥精度提高1~2个精度等级。

导向套与底座、径向导向块均用销进行相关位置定位连接,使整个倒锥下模连接成一个整体,保证了倒锥模具在工作过程中稳定可靠。底座下装调整垫片用于调整齿片开口量,合适的开口量既可保证工作接合齿部能顺利装入齿模齿槽中,又可保证接合齿部在齿模齿槽中定位可靠、不发生转动,保证倒锥成形要求。

结束语

新型结构的汽车变速器接合齿轮倒锥成形模具经生产试用后,完全达到使用要求,不但提高了产品精度,而且模具寿命长、可靠性好,取得了良好的经济效益。应用该模具生产的汽车变速器接合齿轮、倒挡齿轮、接合齿环等产品在国外市场中技术优势明显,得到国内外整车制造商和动力总成供应商的高度认可。

上一篇:Simufact在自由锻造上的应用

下一篇:Simufact在自由锻造上的应用