钢锭内部孔洞缺陷缺陷愈合规律研究及创新工艺开发

钢锭内部孔洞缺陷缺陷愈合规律研究及创新工艺开发

孙明月 徐斌 李殿中

中国科学院金属研究所

摘要:由于金属的凝固收缩,大型钢锭内部不可避免地产生缩孔、疏松、气孔等孔洞型缺陷,必须通过有效的锻造工艺将这些孔洞型缺陷去除,以获得优质的大型锻件。对影响孔洞闭合的各种因素进行系统研究,发现孔洞形状是影响孔洞闭合的最重要的因素。沿变形方向孔洞的高径比越大,其临界闭合压下率越大,孔洞越难闭合。基于此提出了宽砧径向压实工艺(WRF法)将应变集中于钢锭中心区域,满足孔洞闭合所需高径比的最佳条件,能够高效愈合钢锭轴线缩孔疏松缺陷。通过对连铸坯使用宽砧径向压实法进行实验,证明该方法可以提高探伤合格率,降低报废风险,满足锻件心部的性能要求。

关键词:缺陷愈合,宽砧径向压实工艺,WRF法

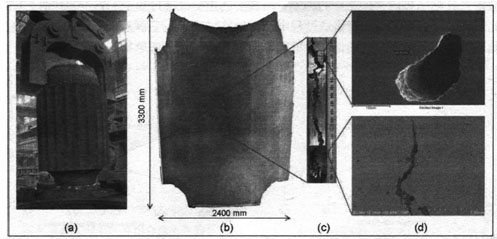

随着我国经济快速稳定的发展,能源电力、冶金机械等各行业需要越来越多高质量大型锻件。大型锻件的基础是大型钢锭,然而由于金属的凝固收缩,大型钢锭内部不可避免地产生缩孔、疏松、气孔等孔洞型缺陷,必须通过有效的锻造工艺将这些缺陷去除,以获得优质的大型锻件。图1是lOOt钢锭解剖结果[1],通过解剖结果可以发现,在钢锭中心存在非常严重的缩孔疏松缺陷。在锻造过程中如果不能使其完全愈合将导致严重后果。

孔洞型缺陷的愈合过程包含2个阶段:孔洞闭合和闭合界面的焊合[1-3]。在锻造过程中,钢锭心部的孔洞型缺陷必须首先闭合,才能进一步焊合。因此孔洞在何种条件下可以完全闭合对于消除孔洞型缺陷有非常重要的意义。

锻造过程包含镦粗和拔长过程,通常使用多次镦粗拔长以提高锻件心部质量。人们提出WHF、FM和JTS等锻造方法以提高锻件心部应变。针对这些锻造方法应该采用的砧宽比、砧形、错砧方法以及压下量等都进行了系统的研究以优化自由锻工艺,有效愈合轴线疏松[4-7]。

图1 100t 核电转子用钢锭内部缺陷的实际解剖照片

(a) 脱模状态的钢锭 (b)剖面上低倍检测

(c)钢锭轴线上的缩孔缺陷 (d)典型的微孔洞和裂纹

1孔洞型缺陷闭合的影响因素

1.1孔洞闭合过程的有限元模型与模拟方案

采用支承辊用材料6Cr2MnMoV,其化学成分(质量分数, %)为c 0.69,Cr l.56,Mn l.12,Mo 0.52,V 0.01,Si 0.35,Ni 0.04,P 0.01,Fe余量,测量了该钢种的热物性参数和高温应力应变曲线,并将材料参数应用在模拟过程中。

本研究采用DEFORM-2D软件对含孔洞试样的镦粗过程进行模拟。试样尺寸为直径300mm×400mm,试样高径比约为1.33(在试样高径比对孔洞闭合影响的研究中,试样高度按需要取值)。缺陷位于试样中心部位,按照需要设计不同尺寸、不同外形的球形或椭球形孔洞。为了更准确地模拟孔洞的变形情况和孔洞周围的

应力、应变变化情况,对孔洞周围区域进行局部细化,整个模型包含约2万个单元。

在模拟过程中考虑了试样与模具之间的传热。试样初始温度为1200℃,模具初始温度为20℃,试样与模具之间的热交换系数为11OOOW/ (m2·K)。上模具以lOmm/s的恒定速率下压,试样的应变速率约为0.025s-l。为了系统地研究各种因素对孔洞闭合的影响,将可能影响孔洞闭合的因素分为外在因素和内在因素。外在因素是指与孔洞本身无关的因素,包括变形温度、应变速率、摩擦系数、试样高径比和试样尺寸。内在因素是指与孔洞本身相关的因素,包括孔洞位置、孔洞尺寸和孔洞形状。其中孔洞尺寸和试样尺寸对洞孔闭合的影响是近似等效的,在其它因素相同的条件下,当孔洞占试样的体积分数一定时,孔洞的闭合过程也基本一致,因此在本工作中不研究试样尺寸肘孔洞闭合的影响,而仅研究孔洞尺寸的影响。在研究某一因素对孔洞闭合的影响时,仅改变这一因素,其它因素均保持不变。

1.2外在因素对孔洞闭合的影响

文献[1]研究了变形温度和应变速率对孔洞闭合的影响,结果表明,变形温度和应变速率对孔洞的闭合过程有一定影响,但对临界闭合压下率基本没有影响。其中临界闭合压下率是指孔洞完全闭合时所需的压下率。临界闭合压下率越大,孔洞越难闭合。因此,本工作主要对摩擦系数和试样高径比这两个因素进

行研究。

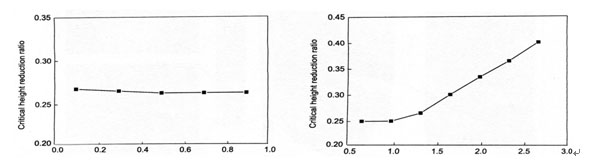

在试样尺寸为直径300mm×400mm、孔洞直径为lOmm的条件下,通过改变摩擦系数,模拟得到在不同的摩擦系数下孔洞临界闭合压下率,如图2所示。可见,摩擦系数对孔洞的闭合几乎没有影响。在以往的研究中,由于忽略了模具与试样之间的传热,普遍认为摩擦系数越大,孔洞的临界闭合压下率越小,孔洞越容易闭合。这是由于随着摩擦系数的增大,试样中心的鼓肚越明显,应变集中于试样中心区域,使孔洞更加容易闭合。本研究在考虑了传热的情况下,试样与模具接触面附近传热较快,在压下率为25Y0时,试样上下表面与模具接触的位置温度会降低到5500C左右,形成了温度很低的表面急冷区,表面急冷区的存在使试样衰面不易变形,相当于表面结成了一个硬壳。由于试样与模具之间的摩擦力是作用于试样表面的,硬壳的存在将摩擦力的影响与试样内部隔绝开,使试样内部的应变分布不随摩擦系数的变化而改变,从而消除了摩擦系数对孔洞临界闭合压下率的影响。在真实的钢锭锻造过程中,钢锭与模具之间的传热是始终存在的,因此,可以认为摩擦系数对锻造过程中孔洞的临界闭合压下率基本没有影响。这对于钢锭的镦粗和拔长过程是适用的,但对于复杂曲面零件的模锻,则必须予以考虑摩擦系数的影响。

图2摩擦系数对临界闭合压下率的影响 图3试样高径比对临界闭合压下率的影响

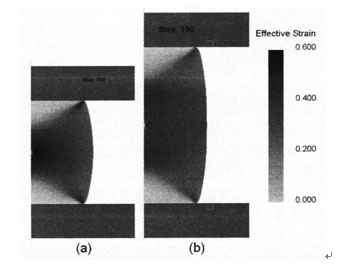

以直径为300mm,孔洞直径为10mm的试样为基础,通过改变试样高度来改变试样的高径比。模拟得到的孔洞临界闭合压下率,如图3所示。可见,试样高径比越大,孔洞越难闭合。在镦粗过程中.如图4所示,应变会集中于试样的中心区域形成应变集中区,而在试样与模具接触面附近会形成变形死区。随着试样高径比的增大,变形死区的体积基本不变,而应变集中区域的体积变大,这就使应变分散于更大的体积内,难以集中于试样的中心。在相同的压下率下,试样高径比越大,中心区域的应变越小,位于试样中心的孔洞越难合。在实际的镦粗过程中,一般试样的高径比应小于2,否则容易在镦粗过程中产生双鼓形,在试样中心区域会产生拉应力,有可能导致裂纹。

图4在25%压下率下试样高径比为4/3和2时的应变场分布

1.3 内在因素对孔洞闭合的影响

如图4所示,在锻造过程中试样内部的应变分布是不均匀的,试样中心部分的应变最大,距离中心越远应变越小,这直接影响了不同位置处的孔洞闭合情况。由于应变集中,位于中心区域的孔洞最容易闭合,距离中心越远的孔洞越难闭合,孔洞的位置对其闭合的难易程度有很大的影响。对于图1所示钢锭中心的缩孔、疏松缺陷,由于缺陷位于钢锭的轴线上,在锻造过程中处于应变集中区域,这有利于钢锭中心的缩孔、疏松缺陷在锻造过程中的愈合。在钢锭中也可能存在气孔等其它的孔洞型缺陷,这些缺陷可能距离钢锭中心较远,这就需要较大的压下量才能使这些孔洞型缺陷闭合。

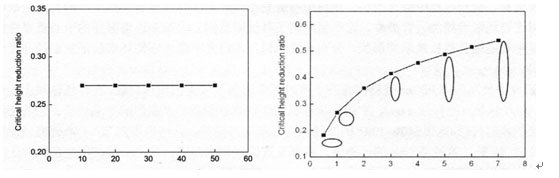

以尺寸为直径300mm×400mm的试样为基础,改变试样中心孔洞的直径,通过模拟得到孔洞的临界闭合压下率,如图5所示。可见,在孔洞体积占试样体积较小的情况下,孔洞的尺寸对于孔洞的闭合没有影响。对于不同尺寸的孔洞,其闭合过程和周围应变分布几乎完全相同。这是由于在孔洞体积远小于试样体积的前提下,不论孔洞大心如何变化,几乎不会影响到孔洞周围的应变场,因此对孔洞闭合过程也不会产生影响。本研究中最大孔洞直径已达50mm,钢锭的实际解剖结果表明缺陷均小于该尺寸,因此可认为钢锭中球形孔洞的尺寸对孔洞临界闭合压下率没有影响。

图5孔洞尺寸对临界闭合压下率的影响 图6孔洞形状对临界闭合压下率的影响

对于尺寸为直径300mm×400mm的试样,通过在其中心部位设计不同形状的孔洞来考察这种改变对其临界闭合压下率的影响。图6中的椭球形显示了孔洞的外形(均为轴对称模型),改变孔洞的形状,分别设计了饼状、球形、椭球形的孔洞。为了描述孔洞形状的差异,提出了孔洞高径比的概念。将沿压下方向孔

洞的轴长定义为高h(不一定为长轴长度),将垂直于压下方向的轴长定义为径d,h/d印为孔洞的高径比。不同外形的孔洞中高径比最大的椭球形孔洞其高径比为7,高径比为1时孔洞为球形,而高径比为0.5时孔洞为饼状。对于不同高径比的孔洞,通过模拟得到的孔洞临界闭合压下率如图6所示,可见其对孔洞的闭合有很大的影响:沿变形方向孔洞的高径比越大,孔洞闭合所需的压下率越大,孔洞越难闭合。这是由于对高径比较大椭球形孔洞来说,其变形过程会经历由椭球形变为球形、进一步变成饼状、最终完全闭合的过程。椭球形孔洞的闭合过程包含了球形和饼状孔洞的闭合过程,因此其闭合最困难、需要的临界闭合压下率最大。可以采用沿变形方向孔洞闭合难易程度的判据,在模拟条件下,孔洞高径

比h/d与孔洞的临界闭合压下率△Hc/H符合以下关系:

△Hc/H=0.267(h/d)0.374

通过对上述可能影响孔洞闭合的各种因素进行系统研究发现,变形温度、应变速率、摩擦系数、试样尺寸和孔洞尺寸对于锻造过程中孔洞的临界闭合压下率基本没有影响。试样高径比和孔洞位置是通过影响孔洞周围的应变条件来影响孔洞的闭合,是间接的因素。孔洞所在位置的应变越大,孔洞越容易闭合。在各个因素中,只有孔洞形状是影响孔洞闭合的直接因素,也是最本质、最重要的因素。对于不同形状的孔洞,其闭合难易程度有很大差异,将各种形状孔洞归一化为具有一定高径比的形状后,则沿变形方向孔洞的高径比越大,孔洞越难以闭合。因此,在对锻造过程孔洞型缺陷的压实效果进行评估时,必须将孔洞形状作为首要的因素考虑,对钢锭中真实的孔洞形状进行适当简化后考虑其是否能在锻造过程中闭合,而不应简单采用球形孔洞的闭合作为实际缩孔、疏松闭合的判据,这种处理方法是以往绝大多数研究工作未曾考虑到的。

2 宽砧径向压实泫的提出和工业验证

在实际钢锭中,由于金属的凝固顺序是从表面到中心,因此,中心缩孔、疏松缺陷通常呈长条状(管状)沿轴线分布。中心缩孔、疏松的外形条件决定了在镦粗过程中,由于其高径比很大,因此非常难以使其闭合。根据上述模拟结果,对于h/d=7的孔洞来说,在镦粗过程中即使以50%的压下率压下仍然难以使其完全闭合。而在真实钢锭中,中心缩孔、疏松的高径比可能远大于7,因此在锻造过程中,镦粗对于中心缩孔、疏松的闭合作用是非常有限的,主要依靠拔长过程来愈合钢锭的中心疏松,

为了解决传统工艺的问题,加大钢锭心部应变以压实孔洞型缺陷,提出了宽砧径向压实法(WRF法)。此工艺使用上下平板,沿钢锭直径方向进行下压。这种工艺可以使应变集中于钢锭心部区域,弥补了传统拔长方法的缺点。由于钢锭的中心疏松沿轴线分布,与传统的镦粗过程相比,宽砧径向压实的过程中由于压下方向的改变,孔洞的高径比远小于镦粗过程,此方法可以满足孔洞高径比的最佳条件,弥补了传统镦粗工艺中的不足。宽砧径向压实工艺所需的压下量小于镦粗过程,经模拟证实,其所需压机压力小于镦粗过程,因此使用已有压机就可以实现此工艺,不需要大量的投入进行技术改造,工芝简便易行。

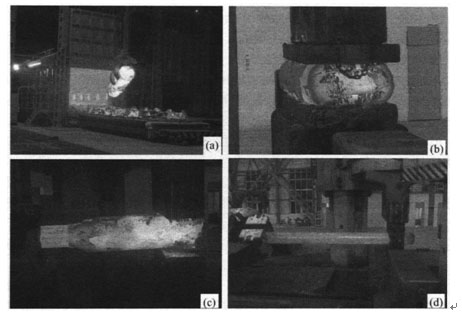

与钢锭相比,直径600mm的连铸圆坯由于没有冒口对其轴线缩孔疏松进行补缩,其中心区域通常存在严重的贯穿性缩孔、疏松缺陷,采用普通锻造工艺难以使其有效愈合。而且由于连铸坯无法进行镦粗,而只能对其拔长,拔长过程中锻比很小,坯料中心应变不大,无法有效愈合坯料中心的孔洞型缺陷。因此通常只使用连铸坯锻造筒类、管类件,这严重限制了其使用范围。大断面连铸圆坯的中心贯穿性缩孔疏松与大型钢锭中心的缩孔疏松缺陷的形状、分布非常相似,本研究中使用连铸坯来验证宽砧径向压实法的中心压实效果。

本研究中使用的∮600mm连铸圆坯在生产过程中出现了较大的质量问题,连铸坯轴线上存在肉眼可见的缩孔、疏松缺陷(直径达1mm),中心区域存在大面积点状偏析,严重影响产品质量。之前使用WHF法等方法锻造的棒材按照GB/T6402-1991的2级探伤标准进行检验,合格率不到20%。本研究以此连铸坯为基础,取9支4m长,直径600mm的连铸坯,将每支连铸坯切为两段,其中一段使用宽砧径向压实法,另一段作为对比使用传统的KD砧进行拔长。其中一支坯料的截面照片如图7所示,其中心存在着肉眼可见的严重缩孔疏松缺陷。为了防止连铸坯轴绒上连续分布的缺陷在锻前加热过程中氧化,将所有连铸坯端头在

切割后进行封焊。

对9支2m长的连铸坯使用宽砧径向压实法沿径向压下,压成扁方后将其回炉加热,使己闭合的孔洞有充分的时间愈合。之后使用600mm宽砧拔长,摔圆至中385mm,此锻造过程如图8所示。作为对比,取另9支连铸坯,使用600mm宽KD砧(上平砧和下V型砧)直接进行拔长,再摔圆至∮385mm。KD砧对坯料中心的压实效果好于使用平砧。这些连铸坯的高径比达到了3.3,无法使用镦粗工艺,只能直接进行拔长。

图7 连铸坯横截面照片

(a)连铸坯横截面 (b)连铸坯中心区域局部放大图

图8连铸坯锻造过程

(a)锻前加热 (b)宽砧径向压实 (c)拔长 (d)摔圆至最终尺寸

在锻造结束后,采用较为严格的GB/T 6402-1991的2级标准进行探伤,此标准要求密集型缺陷尺寸不超过2mm,单个缺陷尺寸不超过4mm。探伤结果显示,使用KD砧直接拔长的对照组9支连铸坯有5支合格,合格率为55. 6Y0。沿坯料轴线随机分布着点状或密集状的缺陷。这是由于拔长过程中压下率较小,在局部接砧区域存在变形死区,该区域内的缩孔疏松无法有效愈合,从而导致造成了探伤不合格。而采用宽砧径向压实法的9支连铸坯合格率为100%。

使用宽砧径向压实工艺后应变均匀地沿坯料轴线分布,不存在变形死区,且应变较大,可使轴线缩孔疏松有效愈合。实验结果证实宽砧径向压实法对愈合钢锭或连铸坯轴线缩孔疏松缺陷有非常良好的效果,可以提高其探伤合格率,大大降低报废风险。

3结论

(1)通过对可能影响锻造过程中大型钢锭内部孔洞闭合的各种因素进行系统研究发现,变形温度、应变速率、摩擦系数、试样尺寸、孔洞尺寸对锻造过程中孔洞的临界闭合压下率基本没有影响,而试样高径比,孔洞位置和孔洞形状对于孔洞的临界闭合压下率有较大影响。

(2)试样高径比和孔洞位置是通过影响孔洞周围的应变条件来影响孔洞的闭合,是间接的因素。孔洞所在位置的应变越大,孔洞越易闭合。在各个因素中,只有孔洞形状是影响孔洞闭合的直接因素,也是最本质、最重要的因素。沿变形方向孔洞的高径比越大,孔洞越难闭合。

(3)提出了宽砧径向压实工艺,该工艺可使应变集中于钢锭中心区域,并满足孔洞闭合所需高径比的最佳条件,可有效愈合钢锭的中心疏松。与传统工艺相比,该工艺仅需要约20%的压下量即可使钢锭中心部分的缩孔疏松缺陷完全闭合。工业实验验证了该方法的有效性和实用性。

上一篇:浅谈锻造加热设备的节能改造

下一篇:浅谈锻造加热设备的节能改造