浅谈锻造加热设备的节能改造

文/张利 龚洋道 李作洲 陈静波 南京迪威尔高端制造股份有限公司

节约资源和保护环境是我国的基本国策,推进节能凑排工作,加快建设资源节约型、环境友好型社会是我国经济社会发展的首要任务。锻造企业作为传统的基础工业,节约降耗始终是企业管理的一项重要内容。

当前,我国锻造装备水平快速发展,取得了举世瞩目的成就,但锻造加热设备的发展却相对滞后,尤其是传统的煤气炉、加热炉仍处于能耗高、水平低的落后状态。努力持续地改变这种状态,不仅可降低能源成本,提高企业的经济效益,还可以进一步提升企业的竞争能力和持续发展的动力。

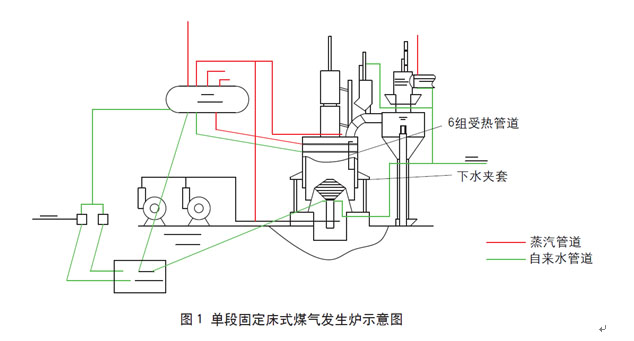

我公司锻造车间拥有3台直径2500mm单段固定床式煤气发生炉(图1) 和12台室式加热炉。该机组设备是生产链中的高能耗设备。煤制气效率较低、煤气利用率低,煤耗高达每吨锻件1100kg。因此,进一步挖掘该组设备的加热能力,不仅有利于降低消耗,更能够有效提高企业的经济,提升企业的竞争能力。

煤气炉的节能改造

改造前的运营状况

(1) 饱和蒸汽供应不足,灰渣层热交换效果差,气化剂温度低,氧化层反应不充分,带来后序连锁反应,导致饱和蒸汽量更少,煤气转化率低、煤耗高。此外,因为没有多余蒸汽对探火孔封堵,密封效果受到影响,煤气泄露造成额外的燃料消耗。

(2) 煤气炉结构不合理,造成灰渣温度相对较高、易结渣。每个工作班次需安排4名工人对2台煤气炉轮流进行人工打钎破渣,用工成本高,工人劳动量大。另一方面,风帽奉命低、布风透气效果差,导致煤氧化不充分,煤气转化率低,用煤量大、频次高,运行维护成本居高不下。

(3) 煤气主管道集灰,易造成煤气主管道堵塞。煤气炉加热炉水封采用封闭式结构,只有一个清理口。清理煤气主管道及加热炉的焦油和集灰困难、耗时长,存在煤气中毒的隐患。

(4) 煤气炉排渣灰盘和加热炉水封的溢流水要求使用生活用水、耗水量大,且需要对排出的污水进行环化处理。

煤气炉的改造实践

针对以上存在的问题,项目组根据煤气炉的工作原理,结合工厂实际生产状况,对煤气发生炉进行了改造分析,确定了煤气炉运行经济技术性能指示及各

项参数,实施了以下改造方案:

(1)饱和蒸汽供应不足,灰渣层热交换效果差,气化剂温度低,氧化层反应不充分,带来后序连锁反应,导致饱和蒸汽量更少,煤气转化率低、煤耗高。此外,因为没有多余蒸汽对探火孔封堵,密封效果受到影响,煤气泄露造成额外的燃料消耗。

(2)将耐火砖下夹套改造成水夹套,有效避免煤层灰渣层的烧结问题,降低了工人打钎的工作量。在煤气炉平台上加设一个水箱,用热水泵循环,供浴室水箱储存,利用下部水夹套循环热水为全厂职工提供24小时洗澡用水,同时取消了原有供职工洗澡用的另一台小夹套加热炉,合理利用能源,减少了能源自耗。

(3)增设一间储煤仓,配置一台装载机运煤,实现煤气炉机械化和半自动化加煤,降低了用工成本,提高了劳动生产率。

(4)更换煤气主管道,改为外保温,在每台加热炉水封上方安装清理孔和落灰斗,方便清理,为生产的连续进行提供了保障。将加热炉水封改造为敞开式,若煤气炉或加热炉发生回火或爆炸,即可诵过水封泄压确保设备安全。

(5)针对煤气炉排渣灰盘及煤气炉加热炉水封的溢流水问题,在地面下和煤气炉平台上各增设一个水箱,将溢流污水集中引入地面下水箱,用泵自动打人煤气炉平台水箱,诵过管道供灰盘和加热炉水封循环用水,并定期对水箱沉淀物清理,节约大量生活用水,减少了污水对环境造成的影响。

加热炉的节能改造

改造前的运营状况

(1)炉体密封性差,存在冒火现象,热量利用率低,煤耗高,且加热炉辅助备件烧损频率高。

(2)热风温度低,需要较高的耗煤量才能达到燃烧温度,煤气利用率低。

(3)烧嘴孔径和数量布局不合理,炉内燃烧气流速度低,局部温度高,温度均匀性差。加热时间长,效率低,烧损大,煤耗偏高。

(4)炉体高温强度低,易损坏。加热炉热炉利用率低。烘炉消耗高。

(5)不便于及时掌握加热炉的状况及采取调节措施,煤气燃烧效率低。

加热炉改造方案

项目组针对室式燃气加热炉普遍存在的问题,采取了以下解决万案:

(1)烟气交换器出口增加翅片管道交换器,降低烟气温度,经过一次预热后再进行热交换,提高热风温度和燃烧温度,降低煤耗。

(2)对加热炉烧嘴的孔径和布局进行合理优化。在流量不变的情况下,流速增大,有利于加强炉内对流传热,缩短加热时间,极大提高了生产效率,降低了煤耗。

(3)完善加热炉顶浇筑和烘炉工艺,使炉子连续使用时间和寿命得到提高,并降低了维修费用及烘炉消耗。

(4)加强炉体密封,避免跑火,漏火造成的能源浪费及设备烧损。

(5)对所有加热炉进行视频监控,便于及时调整烟道阀门和空燃比,控制炉内气氛,确保燃料充分燃烧。

节能改造效果评估

(1)锻造加热设备改造效果。对煤气炉和室式加热炉实施改造后,降低了用工成本,提高了加热工生产效率。一台煤气炉能满足8台室式加热炉正常生产需求,每吨锻件可降低煤耗50%以上,同时可为职工提供24小时洗澡用水。另一台煤气炉停工,相应的7.5kW煤气炉风机、7.5kW灰盘推杆电机、1.5kW加煤机、5.5kW小煤气炉风机都将停用。每年可节约用电11万度。

(2)余热利用推广效益。2010年新建项目中采用清洁能源天然气,充分回收烟气余热为节约能源的主要途径。众多天然气台车炉设备中烟气带走的热量占燃气炉总供热量的30%—50%,对台车炉烟道出口,除安装预热器,利用烟气温度预热助燃至气和燃气外,还对台车炉烟道安装水夹套,供新厂区浴室用水。另对办公楼(4150m2)和职工食堂l1590m2)安装冬季水暖设备,使用效果良好。每年节约采暖用电35.88万度。

(3)综合效果。我公司先后提出25个可实施的节能项目,涉及原材料投人、工艺设备改造、运行与维护管理和废弃物回收利用等方面。优化自由锻成形工艺及工装模具设计。减少加工余量提高成材率。仅2012年一年即节材300t、节煤150t,折合减排二氧化碳267t。例如,将电液锤改造成PLC自动卸荷控制装置,减少设备故障率,提高设备利用率,降低了关键设备的运行能耗,针对重达485kg的油管头零件利用和太原科技大学合作开发的环筒形锻件热冲挤成形工艺与装置,相比常规自由锻工艺每件锻件减少重量71kg.

结束语

通过对原有和新增锻造加热设备进行节能改造及创新性技改,降低燃料消耗、提高生产效率、余热利用等综合节能效果明显,取得了满意的效果。未来我公司将继续采用科技手段挖掘节能潜力,用精细管理完善节能工作,实现企业对环境的责任承诺。

上一篇:热模锻企业的节能技术探索与实践

下一篇:热模锻企业的节能技术探索与实践